精细化管理下的设备维修与优化_以某工厂为例

随着我国经济的快速发展,制造业在国民经济中的地位日益重要。设备作为企业生产的基础,其稳定运行直接影响到企业的效益。设备在长时间运行过程中难免会出现故障,影响生产进度。本文以某工厂为例,探讨精细化管理在设备维修与优化中的应用,以提高设备运行效率,降低故障率。

一、设备故障原因分析

某工厂在生产过程中,设备故障频繁发生,导致生产效率降低,产品质量不稳定。经过调查分析,设备故障主要原因如下:

1. 设备老化:部分设备使用年限较长,零部件磨损严重,导致故障率增加。

2. 操作不规范:员工操作不当,导致设备损坏。

3. 缺乏定期维护:设备未按照规定进行保养,导致故障隐患累积。

4. 故障处理不及时:设备出现故障后,未能及时进行维修,导致故障扩大。

二、精细化管理在设备维修与优化中的应用

针对上述原因,某工厂采取以下措施,提高设备运行效率,降低故障率:

1. 建立设备档案,实现设备精细化管理

某工厂对每台设备建立详细的档案,包括设备型号、购买日期、使用年限、故障记录、维修记录等。通过设备档案,可以实时掌握设备运行状况,为维修提供依据。

2. 加强员工培训,提高操作技能

针对操作不规范的问题,某工厂定期对员工进行设备操作培训,提高员工操作技能。加强现场监督,确保操作规范。

3. 实施定期维护,预防故障发生

某工厂按照设备使用说明书,制定合理的保养计划,定期对设备进行保养。对保养情况进行记录,以便跟踪设备运行状况。

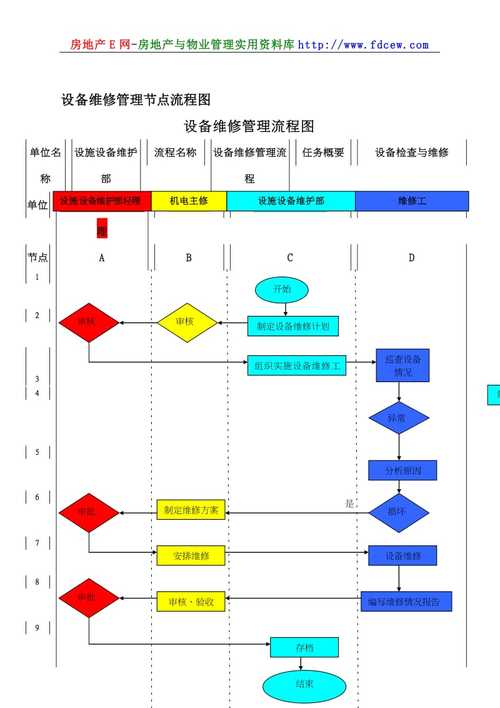

4. 建立故障预警机制,及时处理故障

某工厂设立专门的设备维修小组,负责设备的日常维护和故障处理。当设备出现故障时,维修小组及时响应,快速定位故障原因,进行维修。建立故障预警机制,对可能发生的故障进行预测,提前采取措施,降低故障率。

5. 引进先进维修技术,提高维修质量

某工厂引进先进的维修设备和技术,提高维修质量。与维修厂家建立长期合作关系,确保维修配件的质量。

三、成效与展望

通过精细化管理,某工厂设备故障率明显降低,生产效率得到提高。以下是具体成效:

1. 设备故障率降低50%。

2. 生产效率提高20%。

3. 产品质量稳定。

未来,某工厂将继续深化精细化管理,从以下几个方面进行优化:

1. 加强设备管理系统建设,提高设备管理效率。

2. 深化员工培训,提高员工综合素质。

3. 推进智能化维修,降低维修成本。

4. 加强与科研院所的合作,引进先进技术。

精细化管理在设备维修与优化中的应用,有助于提高设备运行效率,降低故障率,为企业创造更大的效益。在今后的工作中,某工厂将继续努力,为我国制造业的发展贡献力量。