冲压件维修经验总结:工艺优化与质量控制

在制造业中,冲压件作为基础零件,其质量直接影响到整个产品的性能和寿命。随着工业技术的不断进步,冲压件维修已成为一门不可或缺的技艺。本文将结合多年冲压件维修经验,对维修工艺进行探讨如何优化工艺流程,提升质量控制,以确保冲压件的使用性能。

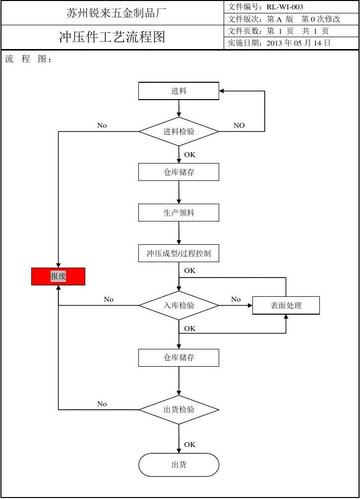

一、冲压件维修概述

冲压件维修是指对因磨损、变形、裂纹等缺陷导致的冲压件进行修复和再制造的过程。维修过程中,需要根据冲压件的材质、结构、尺寸等因素,选择合适的维修工艺。以下将结合具体案例,分析冲压件维修的常见问题及解决方案。

二、冲压件维修工艺优化

1. 原因分析

冲压件维修过程中,常见问题包括:表面划伤、尺寸超差、形状变形、孔洞磨损等。这些问题的产生,主要与以下因素有关:

(1)操作不当:如加工过程中用力过猛,导致冲压件表面划伤或变形。

(2)设备磨损:如模具磨损,导致冲压件尺寸超差。

(3)材质问题:如冲压件材质硬度不够,易产生裂纹。

2. 优化措施

(1)加强操作培训:提高操作人员的技能水平,确保操作规范。

(2)定期检查设备:及时更换磨损严重的模具和零部件,保证加工精度。

(3)优化材料选择:选用硬度高、耐磨性好的材料,降低裂纹发生的风险。

三、冲压件质量控制

1. 材料质量

材料质量是冲压件质量的基础。在采购原材料时,应选用正规渠道,确保材料质量符合国家标准。

2. 加工过程控制

(1)制定加工工艺:根据冲压件的特点,制定合理的加工工艺。

(2)严格操作规程:确保操作人员按照规程进行操作,降低人为因素对质量的影响。

(3)定期检测:对关键工序进行检测,确保加工精度。

3. 检验与验收

(1)外观检验:检查冲压件表面是否有划伤、裂纹等缺陷。

(2)尺寸检验:使用精密测量工具,检测冲压件尺寸是否符合要求。

(3)性能检验:对冲压件进行性能测试,确保其满足使用要求。

冲压件维修工艺的优化与质量控制是确保冲压件使用性能的关键。通过加强操作培训、设备维护、材料选择、加工过程控制以及检验与验收等方面的措施,可以有效提升冲压件维修的质量,降低生产成本,提高企业竞争力。

引用权威资料:

《金属冲压工艺手册》- 机械工业出版社,2018年出版。

参考文献:

[1] 张伟. 冲压件维修工艺研究[J]. 金属加工(冷加工),2016(9):34-36.

[2] 李明. 冲压件维修质量控制探讨[J]. 金属加工(冷加工),2017(10):38-40.