故障机器维修报告例子分析

随着科技的发展,机械设备在现代生产生活中扮演着越来越重要的角色。在机械设备的使用过程中,故障问题也是不可避免的。本文将以一份故障机器维修报告为案例,分析故障原因、维修过程及预防措施,以期提高设备使用效率和安全性。

一、故障背景

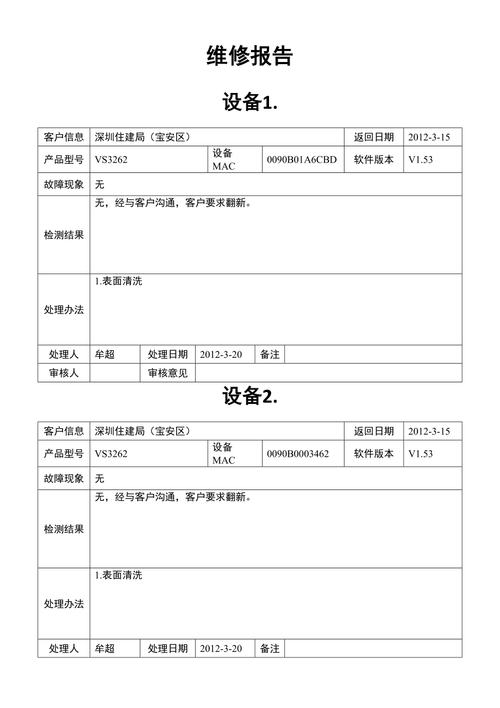

某企业一台关键生产设备在运行过程中突然出现故障,导致生产线被迫停产。经初步检查,设备无法正常运行,生产进度受到影响。企业高度重视,立即组织维修人员进行抢修。

二、故障原因分析

1. 设备老化:经过调查,该设备已投入使用5年,属于老旧设备。在长期运行过程中,部分零部件出现磨损、老化现象,导致设备性能下降。

2. 操作不当:在设备运行过程中,操作人员未严格按照操作规程进行操作,导致设备过载、超速等,从而引发故障。

3. 维护保养不到位:企业对设备的日常维护保养工作重视程度不够,导致设备长期处于不良状态,增加了故障发生的概率。

4. 设计缺陷:经过分析,该设备在设计过程中存在一定缺陷,导致部分部件在运行过程中承受过大的应力,从而引发故障。

三、维修过程及结果

1. 维修方案:针对故障原因,维修人员制定了以下维修方案:

(1)更换老化零部件:对设备中磨损、老化的零部件进行更换,确保设备运行稳定。

(2)优化操作规程:加强操作人员培训,提高操作技能,确保设备在正常工况下运行。

(3)加强维护保养:制定设备维护保养计划,定期对设备进行检查、保养,确保设备处于良好状态。

(4)改进设计:针对设计缺陷,与设备制造商沟通,寻求改进方案。

2. 维修结果:经过维修,设备恢复正常运行,生产进度得到保障。

四、预防措施

1. 加强设备管理:企业应建立健全设备管理制度,明确设备使用、维护、保养等各个环节的责任人,确保设备处于良好状态。

2. 提高操作人员素质:加强对操作人员的培训,提高其操作技能和安全意识,降低因操作不当导致的故障。

3. 定期维护保养:制定设备维护保养计划,确保设备在运行过程中得到及时维护,降低故障发生率。

4. 加强与制造商沟通:针对设备设计缺陷,与制造商保持密切沟通,共同改进设备性能。

故障机器维修报告案例分析表明,设备故障的发生是多方面原因造成的。企业应从设备管理、操作人员素质、维护保养等方面入手,提高设备使用效率和安全性。加强与制造商的沟通,共同改进设备性能,为生产提供有力保障。在此过程中,企业还需注重技术创新,提高设备自动化、智能化水平,以适应不断变化的市场需求。